SK에너지, ‘해저배관 검사’ 스마트 플랜트 기술로 대체

[지디넷코리아]

SK에너지가 그동안 사람이 직접 작업하던 해저배관 검사를 스마트 플랜트기술로 대체하는데 성공했다.

SK에너지는 울산Complex(울산CLX)에 위치한 No.2 부이 해저배관에 초음파센서 검사를 적용해 성공적으로 마무리했다고 18일 밝혔다.

‘부이’는 부두에 접안이 불가한 총 톤수 17만톤급 이상인 초대형 원유운반선(VLCC)이 주로 정박하는 해상 하역시설이다. 부이에 연결된 해저배관을 통해 원유를 울산CLX 내에 위치한 원유저장지역 탱크로 이송할 수 있기 때문에 울산CLX의 입과 식도 역할을 하는 주요한 시설이다.

울산CLX는 현재 No.2와 No.3 총 두 기의 부이를 운영 중이다. 이번 검사는 원유 하역 안전성 확보를 위해 2008년 신설된 No.2 부이를 대상으로 SK에너지 원유·제품운영실, 릴라이어빌리티실, 기계·장치·검사실이 협업해 검사를 진행했다. No.2 부이의 해저배관은 육상 1.1km, 해상 4.5km를 포함해 5.6km에 이른다.

SK에너지 관계자는 “종전에는 부이 해저배관 내부에 검사원이 직접 들어가 육안으로 배관 부식 상태를 검사하는 방식으로 진행됐다”며 “4km가 넘는 배관을 육안으로 검사하기에는 안전상 문제가 발생할 수 있고 외부 부식 확인에도 한계가 있었다”고 설명했다.

울산CLX는 이같은 문제점을 해결하고 배관 내외부 해저배관 전체 건전성을 확보하기 위해 초음파를 활용한 ‘인텔리전트 피그’ 설비를 적용했다. ‘인텔리전트 피그’는 일반적인 비파괴검사가 어려운 장거리 배관, 원유 이송 지하 배관 등의 검사에 사용하는 장비로 과거 검사원이 진행한 검사보다 신뢰도가 높고 비용도 저렴하다.

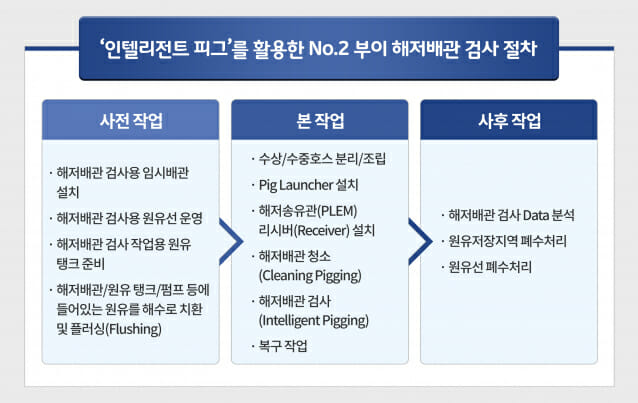

‘인텔리전트 피그’를 활용한 울산CLX의 No.2 부이 해저배관 검사는 지난 4월 12일부터 약 80일 간 사전작업과 본 작업이 진행됐다. 현재 사후작업 단계를 진행 중이며 해저배관 초음파검사 관련 결과 데이터 분석이 완료되면 최종 작업을 마치게 된다.

사전작업에서는 임시 배관을 제작·설치해 검사 전 배관·원유 탱크·펌프 등에 들어있는 원유를 해수로 교체하고 세정작업(플러싱) 등을 수행했다. 이후 본 작업에서는 해수가 들어있는 배관을 청소(피깅)할 수 있도록 해저 송유관에 관련 장치를 설치한 뒤 해저배관 청소 과정과 해저배관 검사를 실시했다.

특히 해저배관 검사에 원유선을 활용함으로써 해상기상 변화에 유연하게 대처하고 펌프 등 원유선 시설을 사용해 피깅 기간을 기존 계획보다 약 7일 단축했다. 해저배관 청소 과정에서 배출된 폐수를 원유저장지역과 원유선에서 나눠 처리해 폐수처리 비용을 절감하는 동시에 처리 기간을 약 6개월 가량 줄일 수 있었다.

‘인텔리전트 피그’를 활용한 No.2 해저배관 검사는 울산CLX의 SHE(안전·보건·환경)에 대한 경험과 역량을 확보하는 기회가 됐고 이를 토대로 추후 No.3 부이 해저배관 검사에 적용한다는 계획이다.

SK에너지 박성길 원유·제품운영실장은 “인텔리전트 피그를 활용해 사람이 수행하기 어렵고 위험한 장거리 해저배관 검사를 성공적으로 마쳤다”며 “해양설비 안전관리를 위한 SK에너지의 스마트 플랜트 성과이며 동시에 현장에서 실천하는 ESG 경영을 위한 노력의 결실”이라고 밝혔다.